根据《关于促进钢铁工业高质量发展的指导意见》,到2025年80%以上钢铁产能完成超低排放改造,吨钢综合能耗降低2%以上,水资源消耗强度降低10%以上,确保2030年前碳达峰,打造30家以上智能工厂,电炉钢产量占粗钢总产量比例提升至15%以上。

要完成发展目标,钢企面前摆着三道坎:质量效益、低碳节能、智能制造。

全文共1808字

阅读大约需7分钟

01.质量效益:

“在不确定性中确保高质量增长”

对于制造行业而言,最终要回归的是制造本质,摆在钢企第一位的是“质量效益”。

我国钢铁行业已进入由规模效益向质量效益转变的加速演进期,处于由大到强历史转变的关键阶段。然而,当前世界局势、疫情等多方面因素影响经济发展,钢铁行业稳增长存在诸多不确定性,同时面临错综复杂的严峻挑战。

在这样的背景下,钢企仍要实现两方面任务:一是如何以更低成本的工艺制造出更高质量的钢材,通过产品结构优化、产品质量提升实现“提质”;另一个是如何提高原料、能耗、设备等关键环节的生产效率,实现单位投入的产出效益提升,完成“增效”。

传统的生产方式已经无法满足现有需求,如何利用新途径实现钢铁全过程质量管控,是钢企亟待解决的首要问题。

02.低碳节能:

“不仅是局部治理,更是一场全方位绿色革命”

钢企生产追求效益,控制成本是至关重要的途径,谈到成本就离不开“低碳节能”。

钢铁是制造业31个门类中碳排放最大的行业,且受废钢资源不足等因素影响,我国钢铁业以长流程为主,减碳难度较大。

作为钢铁工业的“基本食粮”,焦炭是目前钢铁行业主要的炼钢原料,从辅助原料到变成铁水这段环节,是能耗最大的部分。相比长流程工艺,发展以废钢为原料的电炉短流程炼钢,可减少70%的二氧化碳排放,电炉炼钢是推进钢铁绿色低碳发展的有效途径,有条件的长流程企业可以就地改造转型发展电炉短流程炼钢。

然而,钢企低碳节能绝不是局部治理,而是一场全方位的绿色革命。制造全流程的双碳管理、转炉冶炼等过程中的点状价值挖掘等等,同样是实现绿色低碳的重要途径。

无论实施何种生产制造流程,低碳绿色发展都是钢企实现转型升级、高质量发展的关键。谁能够在绿色低碳上先行一步,谁就抢占了发展的制高点。

03.智能制造:

“将数字技术创新贯穿钢铁工业全过程”

质量效益、绿色低碳倒逼钢企转型升级,增强核心竞争力。数字化转型是钢铁企业高质量发展的重要战略。

钢铁行业实现智能制造,根本解决途径在于数字技术进步,让新一代数字技术贯穿钢铁工业全过程。对于钢企来讲,主要实现两个维度:“企业一体化”和“工厂一体化”。

从企业角度看,钢企基于工业互联网平台能够实现“从制造到服务”的全价值链数字化转型,并通过打造行业工业互联网平台,实现在线化、社会化协同制造,向服务化转型,成为钢铁产业集群发展的“主引擎”。

若从“工厂一体化”角度看,“灯塔工厂”是企业智能制造升级的目标。

“灯塔工厂”代表着数字化制造的世界水平,一直被视为“数字化制造”的示范者。而钢铁工厂拥有丰富的应用场景资源,钢铁生产的高炉冶炼、转炉冶炼、电炉冶炼、连铸、轧制等过程均为“黑箱”过程,这些正是新一代数字技术应用的最佳场景。

钢铁工厂是灯塔工厂、智能工厂的试炼场。借助工业互联网、大数据、AI等数据采集、挖掘及分析技术,可以快速解决钢铁工业普遍存在的“黑箱”难题,完成从烧结、高炉、电弧炉到连铸、轧钢的工厂价值链数字化。

04.行动,时不我待

那么,钢企如何实现价值驱动,从业务、数据和技术三方面提升质量效益?面对复杂多样的生产因素,如何兼顾生产安全与低碳环保?如何帮助管理层进行智能工厂规划,推进工厂智能全面落地?

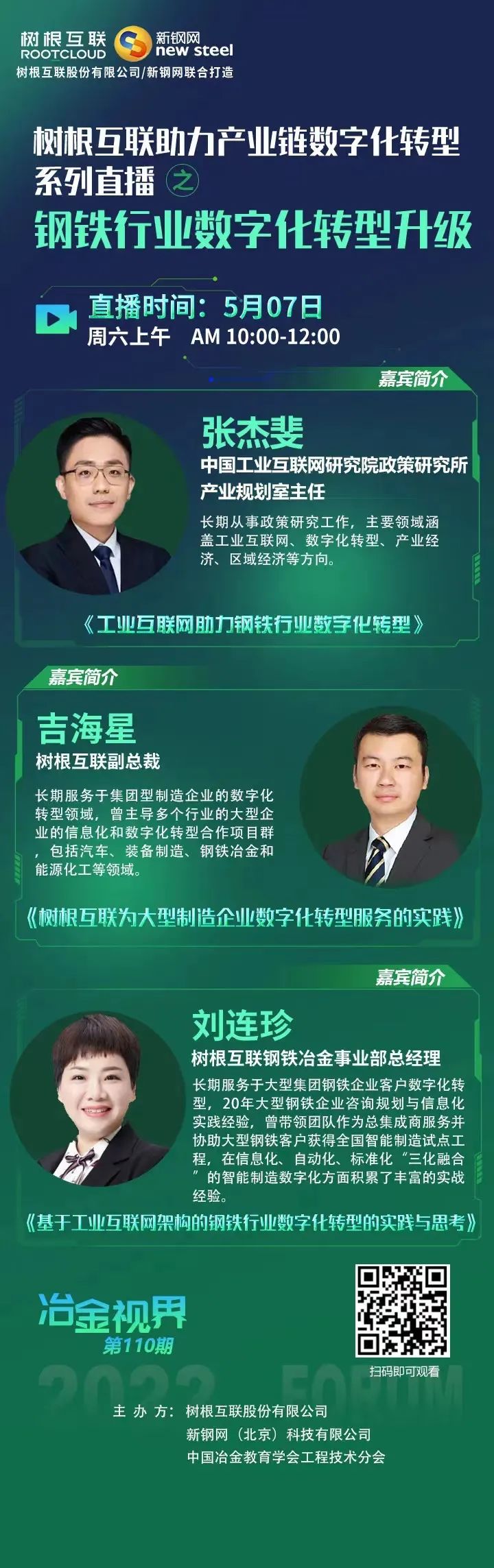

5月7日,树根互联联合新钢网,举办树根互联助力产业链数字化转型系列直播之“钢铁行业数字化转型升级”活动,特邀数字化转型专家们带来钢铁行业的专业分享。

树根互联聚焦于面向工业4.0的平台技术和产品研发,打造了自主可控的工业互联网操作系统—根云(ROOTCLOUD)平台,构建基于平台的工业APP和工业数据驱动的创新服务。树根互联深耕钢铁冶金行业,为钢铁企业打造价值驱动的基于工业互联网架构的“新一代数字化平台”,为钢铁企业提供从企业数字化转型规划到落地的创新解决方案,并结合钢铁企业全流程产线设计钢铁工业基于工业物联网平台的创新应用。

今天,让我们拭目以待!

400-868-1122

400-868-1122

根云工业互联网平台

根云工业互联网平台

返回

返回